一次性医疗器械产品设计开发服务

一次性医疗器械产品设计开发服务  一次性医疗器械产品设计开发服务

一次性医疗器械产品设计开发服务

服务核心价值

服务核心价值

-

研发周期缩短40%模块化设计平台快速迭代: 关节置换器械采用预验证模块组合开发,将临床前研究时间压缩至6个月。

研发周期缩短40%模块化设计平台快速迭代: 关节置换器械采用预验证模块组合开发,将临床前研究时间压缩至6个月。

跨学科专家团队协同开发: 心脏支架项目通过医工联合工作组,同步解决材料适配与临床需求匹配难题

智能仿真替代传统试验: 胰岛素注射器运用流体力学仿真系统,3周完成28种针头构型优化验证。

供应链协同开发机制: 血液透析设备与核心供应商建立联合实验室,关键部件开发周期缩短60%。 -

生产成本降低25%生物相容性材料优化方案: 与AA合作开发定制化医用级塑料,通过分子结构优化降低原料用量,实现年节省成本1200万元。

生产成本降低25%生物相容性材料优化方案: 与AA合作开发定制化医用级塑料,通过分子结构优化降低原料用量,实现年节省成本1200万元。

模内组装工艺创新: 引入AAA专利模内成型技术,将传统8道工序压缩至3道,单件生产时间缩短40%,废品率下降18%。

全自动装配线部署: 采用AAAA验证的机器人装配系统,实现24小时无人化生产,人工成本降低32%,良品率提升至99.7%。 -

不良品率控制<0.1%智能化质量检测系统: 引入AI视觉识别技术,实时监测生产缺陷,应用该技术实现千分位级精度质检。

不良品率控制<0.1%智能化质量检测系统: 引入AI视觉识别技术,实时监测生产缺陷,应用该技术实现千分位级精度质检。

供应链协同追溯机制: 建立全流程溯源体系,通过区块链技术追踪零部件来源,杜绝批次性质量问题。

我们的优势

我们的优势

-

精准定位需求深度挖掘临床痛点,对比竞品明确差异,依据政策趋势立项,确保产品契合市场与法规要求,精准对接用户需求。

精准定位需求深度挖掘临床痛点,对比竞品明确差异,依据政策趋势立项,确保产品契合市场与法规要求,精准对接用户需求。 -

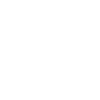

创新研发模式采用迭代式原型设计和敏捷开发,多学科专家协同,借助材料数据库与先进检测手段,加速创新并保障产品安全有效。

创新研发模式采用迭代式原型设计和敏捷开发,多学科专家协同,借助材料数据库与先进检测手段,加速创新并保障产品安全有效。 -

严格合规保障熟知全球法规差异,构建完善风险管理与伦理审查体系,全流程确保产品开发合规,降低法律和质量风险。

严格合规保障熟知全球法规差异,构建完善风险管理与伦理审查体系,全流程确保产品开发合规,降低法律和质量风险。 -

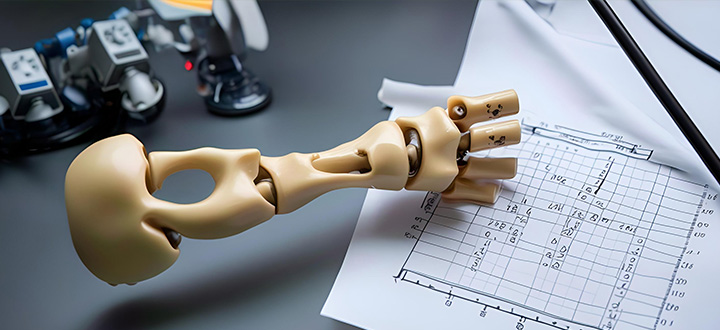

高效生产工艺优化模具与注塑工艺,打造自动化装配产线,实现洁净车间智能管控,提升生产效率与产品质量稳定性。

高效生产工艺优化模具与注塑工艺,打造自动化装配产线,实现洁净车间智能管控,提升生产效率与产品质量稳定性。 -

全面质量管控依据国际标准建立测试体系,进行加速老化测试,提供多国申报策略,确保产品质量可靠、快速上市。

全面质量管控依据国际标准建立测试体系,进行加速老化测试,提供多国申报策略,确保产品质量可靠、快速上市。 -

持续优化改进建立客户反馈机制,快速响应不良事件,基于多维度数据驱动产品迭代,提升产品竞争力和用户满意度。

持续优化改进建立客户反馈机制,快速响应不良事件,基于多维度数据驱动产品迭代,提升产品竞争力和用户满意度。

创新设计与技术验证

创新设计与技术验证

-

临床需求深度解析与合规性预判通过多维度用户调研(如AA预充式注射器开发案例),同步预判FDA/CE法规要求,确保需求端精准锚定。

临床需求深度解析与合规性预判通过多维度用户调研(如AA预充式注射器开发案例),同步预判FDA/CE法规要求,确保需求端精准锚定。 -

敏捷开发模式与风险控制体系采用迭代式原型设计),同步构建DFMEA模型,降低临床使用风险。

敏捷开发模式与风险控制体系采用迭代式原型设计),同步构建DFMEA模型,降低临床使用风险。

-

跨学科团队组建机制组建材料/医学/工程专家团队开发心脏支架,确保生物相容性与结构可靠性双重达标。

跨学科团队组建机制组建材料/医学/工程专家团队开发心脏支架,确保生物相容性与结构可靠性双重达标。 -

协同开发流程整合采用敏捷开发模式,通过系统工程方法实现机械/电子/软件模块同步验证,缩短迭代周期。

协同开发流程整合采用敏捷开发模式,通过系统工程方法实现机械/电子/软件模块同步验证,缩短迭代周期。 -

数据共享平台建设搭建云端协作系统,实现全球研发中心实时共享影像设备测试数据,符合ISO13485要求。

数据共享平台建设搭建云端协作系统,实现全球研发中心实时共享影像设备测试数据,符合ISO13485要求。

-

医用级材料性能数据库集成杜邦Tyvek等300+医用高分子材料参数,支持智能筛选与性能对比分析。

医用级材料性能数据库集成杜邦Tyvek等300+医用高分子材料参数,支持智能筛选与性能对比分析。 -

法规符合性智能匹配系统自动关联科思创Makrolon等材料的FDA/CE认证数据,确保合规开发周期缩短30%。

法规符合性智能匹配系统自动关联科思创Makrolon等材料的FDA/CE认证数据,确保合规开发周期缩短30%。 -

生物相容性风险评估模块内置ISO 10993标准验证数据,美敦力输液导管材料通过该模块完成毒理模拟验证。

生物相容性风险评估模块内置ISO 10993标准验证数据,美敦力输液导管材料通过该模块完成毒理模拟验证。 -

临床应用场景匹配模型通过强生缝合线等2000+案例库,智能推荐适配不同医疗场景的优选材料方案。

临床应用场景匹配模型通过强生缝合线等2000+案例库,智能推荐适配不同医疗场景的优选材料方案。

-

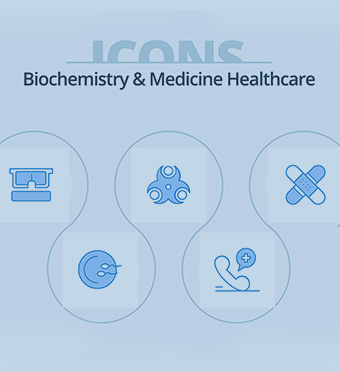

材料化学特性检测AA医疗通过ICP-MS检测人工关节材料金属离子析出量,确保符合ISO 10993-18标准要求。

材料化学特性检测AA医疗通过ICP-MS检测人工关节材料金属离子析出量,确保符合ISO 10993-18标准要求。 -

体外细胞毒性试验AAA心脏支架采用MTT法测试细胞存活率,验证材料对L929小鼠成纤维细胞的无害性。

体外细胞毒性试验AAA心脏支架采用MTT法测试细胞存活率,验证材料对L929小鼠成纤维细胞的无害性。 -

临床前动物植入实验AAA血管导管在绵羊体内进行6个月植入实验,评估组织炎症反应和材料降解特性。

临床前动物植入实验AAA血管导管在绵羊体内进行6个月植入实验,评估组织炎症反应和材料降解特性。

合规性开发与风险管理

合规性开发与风险管理

FDA(Ⅰ/Ⅱ/Ⅲ类)与CE(A/B/C/D类)医疗器械分类存在交叉差异,日本PMDA采用独立三级分类标准

欧盟MDR要求PMS持续临床跟踪,美国PMTA需提交本土临床试验数据,中国NMPA接受境外数据但需桥接试验。

FDA强制英语标签,巴西ANVISA需葡语+英语双语标识,日本MHLW要求日文主标签+多语言副标。

AAA心脏起搏器项目采用ISO 14971框架编制RMP,明确风险可接受准则及验证方案

AAA影像设备运用FMEA工具建立动态RAM,量化残余风险等级并标注控制措施

AA骨科植入物通过DOORS系统构建RTR,实现风险控制措施与设计输出的双向追溯

AA医疗每季度生成PRR,记录欧盟MDR新规下的风险/受益比再评估过程

AA公司新冠疫苗试验中,伦理委员会由医学专家、法律顾问和社区代表组成,确保审查视角多维平衡。

AA心脏起搏器开发采用动态脱敏技术,临床试验数据经三重加密处理,消除患者身份关联风险。

质量控制与注册申报

质量控制与注册申报

-

材料力学性能测试依据ASTM D638标准开展拉伸试验,模拟医疗器械材料在临床使用中的极限受力场景。

材料力学性能测试依据ASTM D638标准开展拉伸试验,模拟医疗器械材料在临床使用中的极限受力场景。 -

器械结构验证测试通过导管弯曲疲劳测试(参照ISO 10555-5),验证产品在反复使用中的结构稳定性。

器械结构验证测试通过导管弯曲疲劳测试(参照ISO 10555-5),验证产品在反复使用中的结构稳定性。

采用ISO 11737验证器械阻菌性能,如杜邦公司Tyvek材料通过该认证建立行业标杆。

采用该法模拟极端环境,验证手术单材料对0.3μm微粒的阻隔效率达99.9%。

AAA通过5000次循环压力测试,验证包装完整性及持续微生物屏障功能。

模拟手术室运输振动测试,确保灭菌包装在真实环境中的微生物阻隔性能。

-

Arrhenius模型应用采用Arrhenius方程模拟高温环境,预测人工关节假体5年有效期,加速测试周期缩短至3个月。

Arrhenius模型应用采用Arrhenius方程模拟高温环境,预测人工关节假体5年有效期,加速测试周期缩短至3个月。 -

实时老化数据对比通过对比加速老化与自然老化数据,验证包装材料稳定性,误差率控制在±2%以内。

实时老化数据对比通过对比加速老化与自然老化数据,验证包装材料稳定性,误差率控制在±2%以内。

欧盟MDR要求临床评价系统化,美国FDA强调真实世界数据验证,需建立动态法规对照表。

CE认证临床数据可通过IMDRF框架申请新加坡HSA互认,缩短亚洲多国审批周期。

基于ISO13485和GMP体系,建立模块化文档架构实现核心参数同步更新。

澳大利亚TGA审查中需嵌入风险国别权重因子,通过AI模拟调整申报优先级。

上市后管理与持续改进

上市后管理与持续改进

-

客户反馈双循环机制智能设备实时数据采集系统

客户反馈双循环机制智能设备实时数据采集系统

情感化需求AI识别模型

闭环式追踪验证机制

跨部门协同响应矩阵 -

不良事件应急响应快速上报与分级启动

不良事件应急响应快速上报与分级启动

多维度影响评估

患者心理干预机制 -

产品迭代路线规划用户需求深度挖掘

产品迭代路线规划用户需求深度挖掘

临床数据驱动改进

竞品技术对标迭代

法规预判型开发